|

1.光伏发展的必要性1.1 节能减排已成全球共识,我国能源结构调整成果初显全球逐步达成节能减排共识。为应对全球气候变暖以及传统发电手段带来的资源损耗,全球各个国家逐步将发电手段转向可再生能源发电,其中风能、太阳能以其受地域限制较小的优点已经成为各国发展重点。我国非化石能源装机规模首次超过煤电装机规模。根据国家

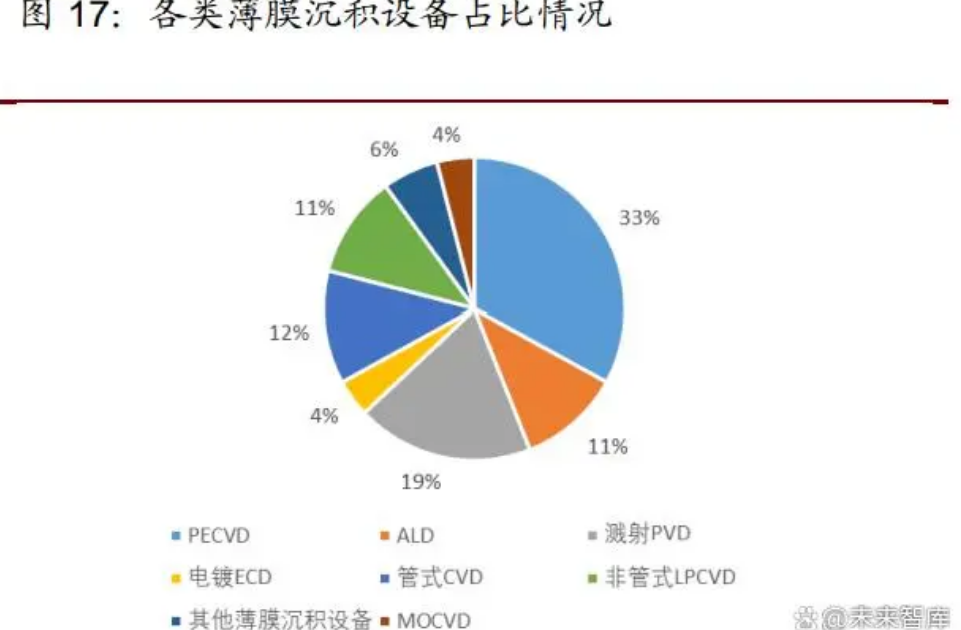

设备需求上,相比于BSF电池产线,PERC 电池产线只需增加钝化膜沉积设备和激光开槽设备。根据《背钝化膜特性对 PERC 单晶硅太阳电池的影响研究》,与BSF电池正面钝化不同,由于氮化硅膜内含有的固定正电荷密度较高,导致其下方的p型硅片的电性能出现了反转层,这一反转层会与基底中金属接触区的耦合产生寄生电容效应,从而导致短路电流与填充因子出现一定程度的降低,因此 PERC 电池的背面钝化不能以氮化硅膜直接作为钝化材料,业界普遍采用氧化铝膜和氮 化硅膜的叠层结构作为PERC 电池的背面钝化材料。对应设备为PECVD和 ALD 设备。 TOPCon、异质结、IBC 技术是光电转换效率突破 24%的三种技术路线。根据德国 哈梅林太阳能研究所(ISFH)的测算,TOPCon 具有更高的效率极限(28.7%),高 于异质结的 27.5%极限效率,同时也远远高于 PERC 电池(24.5%),最接近晶体硅 太阳能电池理论极限效率(29.43%),效率提升潜力巨大。 TOPCon 仅需在现有 PERC 产线上升级就可实现。TOPCon 电池概念由德国弗劳恩霍 夫太阳能系统研究所于 2013 年提出,TOPCon 技术与 PERC 电池在产线上设备兼容 性较高,在现有 PERC 产线基础上增加低压力化学气相沉积设备(LPCVD)、硼扩设 备以及镀膜设备即可,2022 年 TOPCon 电池线设备投资成本约为 19 万元/MW,其 技术升级难度、运营成本相比异质结路线具备一定优势。 异质结现阶段成本较高,未来降本空间较大。虽然异质结工艺步骤相对简单,仅 包括制绒清洗、非晶硅薄膜沉积、TCO 制备、电极制备四大步骤,且在制绒和丝 网印刷阶段与 PERC 技术相差不大,但异质结技术单工艺步骤难度较大,设备投资 额和设备价值量较现有产线大幅增加,成本主要体现在 PECVD、PVD 设备,占整条 产线价值 70%以上。根据中国光伏产业协会的数据,目前异质结电池片产线设备 投资额约 36.4 万元/MW,未来仍有较大的成本下降空间,异质结技术有望凭借其 低温工艺可保障硅片成片率的优势成为未来发展的主要方向。 国产设备厂商积极布局,国产化率提升值得期待。异质结电池制造流程中的四大 步骤对应设备分别为清洗设备、PECVD 设备、PVD 设备以及丝网印刷设备。经过多 年发展,国内市场已由初期进口设备遥遥领先的局面转向国产设备占主流的市场 格局,以丝网印刷设备为例,迈为股份太阳能电池丝网印刷生产线成套设备的性 能和技术指标已经可以和进口品牌相媲美,实现了丝网印刷设备的国产化替代, 在国内太阳能电池丝网印刷设备领域的增量市场份额连续多年居于首位。 薄膜沉积设备 2020 年全球半导体薄膜沉积设备市场规模约 172 亿美元。根据 Maximize Market Research 数据统计,2017-2019 年全球半导体薄膜沉积设备市场规模 分别为 125 亿美元、145 亿美元和 155 亿美元,2020 年扩大至约 172 亿美元, 年复合增长率为 11.2%。根据 Maximize Market Research 的预计,全球半导 体薄膜沉积设备市场规模在 2025 年达到 340 亿美元,保持年复合 13.3%的增长 速度。从设备投资占比角度来看,薄膜沉积设备作为晶圆制造的三大主设备之一,其投资规模占晶圆制造设备总投资的 25%。根据不同的应用场景,薄膜沉积设备 可分为 PECVD、溅射 PVD、ALD、LPCVD 等不同的设备。其中,PECVD 是薄 膜设备中占比最高的设备类型,占整体薄膜沉积设备市场的 33%。  相比传统CVD设备,PECVD 设备薄膜沉积速度更快。PECVD 是等离子体增强化学气相沉积法的简称,借助微波或射频等使含有薄膜组成原子的气体电离,在局部形成等离子体,而等离子体化学活性很强,很容易发生反应,在基片上沉积出所期望的薄膜。PECVD 设备是芯片制造的核心设备之一,主要功能是在将硅 片控制到预定温度后,使用射频电磁波作为能量源在硅片上方形成低温等离子体, 通入适当的化学气体,在等离子体的激活下,经一系列化学反应在硅片表面形成 固态薄膜。相比传统的 CVD 设备,PECVD 设备在相对较低的反应温度下形成高 致密度、高性能薄膜,不破坏已有薄膜和已形成的底层电路,能实现更快的薄膜 沉积速度。 PVD 是物理气相沉积的简称。异质结电池生产第三道工序主要采用链式多腔 PVD 真空镀膜设备,通过 Magnetic Sputtering(磁控溅射)技术或 RPD(离子 反应镀膜)技术,在非晶硅钝化异质结电池正背面沉积 TCO 透明金属氧化物导 电膜,主要为 75-80nm 厚的 ITO 氧化铟锡膜,用于纵向收集载流子并向电极横 向传输,同时减少入射光学反射。 |