光伏行业的新热场材料

本文主要概述了单晶硅炉热场材料的发展概况,以及石墨热场材料与C/C热场材料的性能比较。并指出,随着产量的提高和生产设备的大型化,C/C复合热场材料将是今后光伏热场材料的重点发展方向。

2.3 保温筒

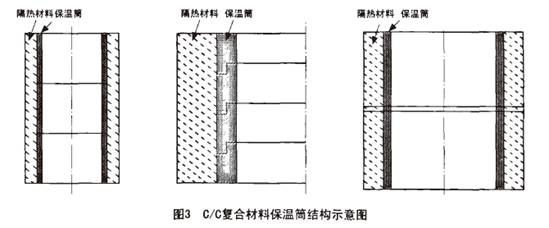

保温筒在加热器的外围,以防热场能向外散发。现代保温筒为硬质(刚性)炭毡制造,更为先进的保温筒采用蜂窝结构,提高了隔热和保温效果。同时,装填或维修方便,且使用寿命长。如果采用通用的软性炭毡作为隔热保温材料,虽然造价较低,但装填或维修十分不便,且污染环境。保温筒可整体成型,也可分段成型后再组合,如图3所示。分段组合式保温筒不仅制造成本低,而且使用后哪段损坏换哪段,可降低成本。

由图1可知,在坩埚外围是加热元件,一部分电能使原料硅熔融,大部分电能用于熔融硅的保温,是耗能装置。随着装置大型化,加热元件的尺寸随之增大(ø96~ø100cm),需用抗拉伸强度和抗压缩强度高的C/C制造。有C/C加热型架和圆形加热器,C/C加热器也有方形的组件,其圆筒状C/C发热体可加热到2500℃。我国湖南南方搏云新材料有限公司与中南大学合作研究大直径(152cm) C/C整体加热器和保温筒。

2.5 其它部件

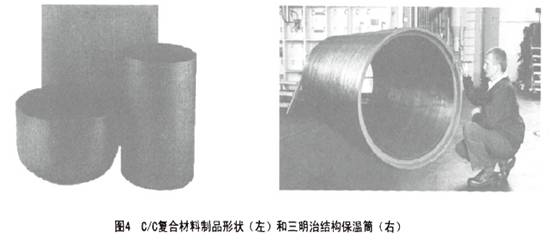

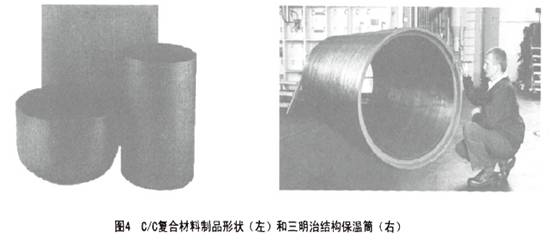

C/C复合材料还可以用来制造热反射屏(筒)、上/下保温盖、防漏盘、螺栓、螺帽等配件,使热场材料几近石墨和C/C复合材料化。图4是C/C复合材料制品和三明治结构的保温筒。

3.生产单晶硅的石墨热场材料

3.1 石墨热场材料的性能

石墨熔点极高,在真空下到3000℃时才开始软化,到3600℃时石墨开始蒸发升华;石墨的导热性和导电性相当高,其导电性比不锈钢高4倍,比碳素钢高2倍,比一般的非金属高100倍。导热性超过钢、铁、铝等金属材料,且随温度升高导热系数降低,这和一般金属材料不同;在极高的温度下,石墨趋于绝热状态,因此,在高温条件下,石墨被用来作隔热材料。石墨还具有良好的化学稳定性,能耐酸、耐碱、耐有机溶剂的腐蚀。在直拉单晶炉中,热场部件除保温毡外,其余几乎全部用高纯、高强、高密度石墨制造。但石墨材料脆性大,在交变热应力和电磁力作用下容易产生裂纹。在加热器上的微裂纹改变了零件的电性能和热传导性能,致使硅融体的温度难于精确控制;石英坩埚与石墨坩埚、多晶硅熔体的热不匹配。石英坩埚在高温下产生塑性变形,在高温下紧贴石墨坩埚;石英坩埚内的残余液体表面先冷却,芯部后冷却,多晶硅冷却时尺寸膨胀,这些都使石墨坩埚受到较大的拉应力作用。在反复的开炉、停炉、加热冷却过程中,石墨坩埚将很快产生裂纹并导致破损,这样就大大缩短了石墨坩埚的使用寿命。拉制的单晶棒直径越大,问题越严重。随着信息产业的发展,石墨制成的热场零部件存在一定的局限性。

3.2 热场内石墨材料的相关反应

单晶炉内引起反应的化学元素及化合物有Si(单晶硅原料)、SiO2( 石英坩埚)、C(石墨部件)。因此,炉内存在的气体有:

1) Si蒸气

2) Si与石英坩埚反应而生成的SiO气体

Si(L)+ SiO2(S)→2SiO(g) (1)

3) 石墨坩埚与石英坩埚反应而生成的SiO、CO气体

SiO2(S)+ C(S)→2SiO(g)+ CO(g) (2)

SiO(g)+ 2C(S)→SiC(S)+ CO(g) (3)

(1)对坩埚的影响

坩埚的内侧面,由于上述(2)、(3)式氧化反应,分瓣面附近R(圆角)部分发生消耗,其厚度变薄。

同时,由于(3)式的影响,内侧面发生体积膨胀,引起坩埚变形,分瓣面上部开裂。坩埚的外侧面,由于Si蒸气或SiO气体而发生Si蒸气的凝结(下面简称蒸结),并出现SiC涂层。但是,SiC生成的厚度比内侧面薄。

(2)对加热器的影响

发热部分的上半部正对着坩埚,温度较高,由于与SiO气体的反应引起消耗,厚度及宽度变小。发热体的下部分温度较低,有Si蒸结及生成碳化硅现象。

(3)对保温筒的影响

保温筒内侧面与SiO气体反应,生成SiC,使体积膨胀,可能发生变形、开裂现象。温度低的时候,内侧面有Si蒸结现象。

作者:许鹏 戴开瑛 张治军 来源:《太阳能发电》杂志 责任编辑:wutongyufg

太阳能发电网|www.solarpwr.cn 版权所有