光伏行业的新热场材料

本文主要概述了单晶硅炉热场材料的发展概况,以及石墨热场材料与C/C热场材料的性能比较。并指出,随着产量的提高和生产设备的大型化,C/C复合热场材料将是今后光伏热场材料的重点发展方向。

3.3石墨热场材料的纯化与致密化

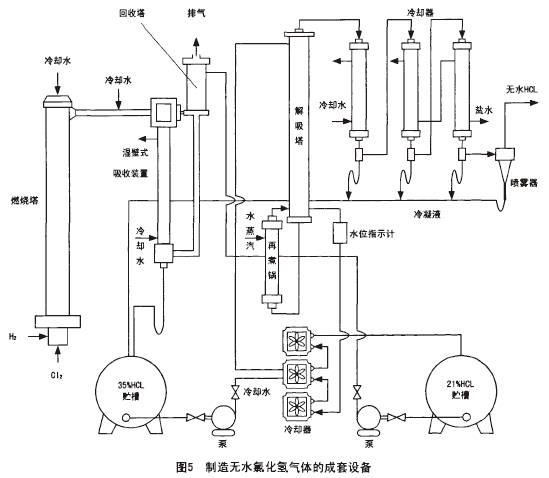

我国是硅材料的生产大国,但不是强国。这也就是说,我国可规模化生产粗硅(99.9%),但生产精硅(99.99999%)的技术滞后,产量低。硅材料产业现状是卖出粗硅,买回精硅,生产出光伏产品后再销往国外。因为生产精硅,需用高纯度的石墨坩埚,其金属杂质含量要<2×10-5,这就需用干燥的氯化氢来进行纯化处理。图5是制造无水氯化氢的整套工艺流程图。纯化是基于在高温下金属杂质与氯化氢生成低沸点氯化物而挥发逸走,使石墨化得到纯化。此外,也可采用氯气纯化。

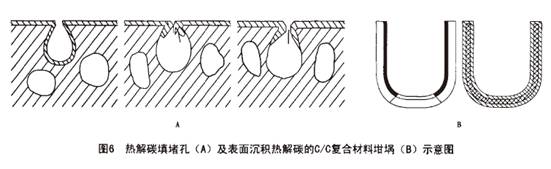

石墨的理论密度为2.266g/cm3,C/C复合材料密度为1.5~1.6g/cm3,两者的密度之差为孔隙率。在控制单晶硅的熔融工作室内,有SiO气体产生,SiO进入到孔内与碳反应消耗碳;同时,硅与碳反应产生SiC也消耗碳,其反应可能如下:

SiO + C→Si + CO↑

Si + C→SiC

因此,C/C坩埚表面要进行热解碳沉积而填堵孔。图6是热解碳填堵孔及表面沉积热解碳的C/C复合材料坩埚的示意图。化学气相沉积热解碳的速度要慢,控制在0.2μm/h,沉积厚度为2μm热解碳约需100h。

作者:许鹏 戴开瑛 张治军 来源:《太阳能发电》杂志 责任编辑:wutongyufg

太阳能发电网|www.solarpwr.cn 版权所有