南阳“水氢车”丑闻背后,氢燃料电池车万亿市场蓄势待发?

破冰的力量在暗暗凝聚。

2014年9月,上汽荣威启动了一场名为“2014年新能源汽车万里行”的活动,组织7辆由氢燃料电池、纯电动和插电式混合动力三种动力类型轿车进行14个省、25个城市的全国巡游。

2004年就进入到氢燃料电池行业的林琦正是巡游者中的一员。当他与团队将氢燃料电池汽车顺利开过青藏高原、漠河这样极端的土地之后,他隐约觉得这项技术到了可以产业化的边缘。

另一辆车的到来更是搅动了一池春水。2014年12月,丰田汽车正式在日本开始售卖Mirai氢燃料电池汽车,并于2015年4月在上海车展展出。这像是扎在国内从业者身上的强心针,让他们意识到氢燃料电池汽车可以规模商业化。

2014年,林琦在上海创办重塑科技,踏上氢燃料电池创业之路。

不过热闹依然属于纯电动。2014年、2015年以纯电动为主的新能源汽车销量同比增幅都超过300%,2016年全国新能源汽车销量突破50万辆,而这一年全国氢燃料电池汽车仅售出37辆。

但Mirai带来的效应,以及2016年“氢能产业基础设施的发展路线图”的提出让行业逐渐升温。2016年,亿华通等氢燃料电池公司登陆新三板,随后几年氢燃料电池汽车销量也出现较大幅度的增长,然而总量依然较少。

2017年3月,在汽车行业打拼30多年的王朝云从华泰新能源汽车总裁任上离职。在与大学同学、在同济大学做燃料电池研究的许思传教授等人多番讨论后,他决定在氢燃料电池方向创业。

“认识的朋友都跟我说,这事儿不能做,是烧钱的无底洞。”王朝云说,“当时100个人里面有99个反对,还有1个是坚决反对。”

2017年8月,明天氢能在安徽省六安市成立,王朝云成为创始人、董事长兼总经理。

明天氢能董事长兼总经理王朝云。来源:被访者

“行业内人士感觉从2017年就已经开始热起来了。”林琦透露,2017年开始前来调研的投资机构多了起来。当年9月7日,上海市发布《上海市燃料电池汽车发展规划》,这给在上海的重塑科技和林琦带来了不小的信心。

2018年政策利好更是频频出台。2月,国家能源集团等众多央企参与成立“中国氢能源及燃料电池产业创新战略联盟”,总理日本考察之后,各地政府迅速加快了当地氢能产业发展规划,并在下半年密集出台。

“确实看这个行业的人更多了。”葛新宇说,但风口中估值暴涨、抢项目的事情尚未大面积发生,“因为很多人还在学习。”

无法忽视的差距

“我们和国际水平到底有多大差距?”这个行业火了之后,从业者们都会被问到这个问题。

答案不尽相同。悲观的估计是与丰田Mirai相比有15年以上的差距,而乐观的预期是,中国与国外差距并不大,差的只是某些材料、工艺以及在乘用车上的应用经验,中国汽车工业完全有能力赶上去。

《中国企业家》在采访中发现,身处公司之中的人反而更乐观。

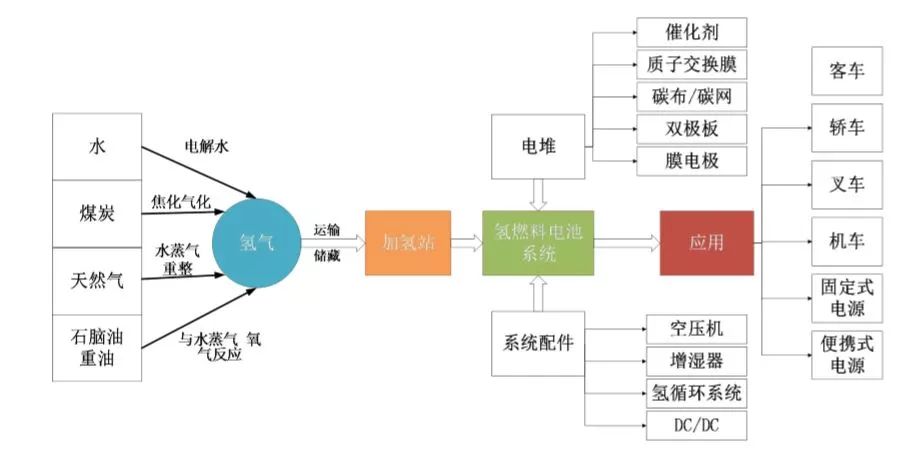

如果我们把不包括制氢储氢部分(这部分有专家认为差距更大)的产业链进行拆分,分为膜电极(包括质子交换膜、催化剂等)、双极板、空气压缩机、DC/DC等上游零部件,燃料电池电堆与系统辅助配件组成的燃料电池系统为中游,燃料电池在不同车辆上的运用为下游。

氢燃料电池产业链。来源:《亿华通招股说明书》

按照李飞强的判断,在质子交换膜、双极板等领域,中国公司们已经拿出了数据指标不错的产品,有的已经进入到国际公司的采购名单,系统关键部件可能也只有两三年的差距,“我们跟国外是有差距,但没有想象的那样大”。

“国内很多科研和样品阶段产品的实验室数据都跟国外产品没有多大差距,但因为国内产业链还没有打通,尚且没有走向应用领域,这个过程需要大量研发和验证,再进入到应用阶段,才能打通整个链条。”林琦说。

这导致的一个结果是,上述多种在数据上与国外先进水平可能只有两三年差距的材料组装成燃料电池电堆,差距反而拉大到5年以上。“膜电极集成电堆,电堆的功率密度比、寿命性能、低温冷启动性能就都比较有差距了。”李飞强说。

一些数据也显示差距的确存在。比如丰田Mirai燃料电池电堆体积能量密度3.1kw/L,输出功率114kw(有业内人士称这是峰值功率,实际没有那么高),而国内电池电堆也有声称实验样品可以实现3.0kw/L,但更多停留在2.0kw/L,而输出功率大都在60kw~80kw。

业内人士透露,商用客车企业对供应商的燃料电池产品最看重的指标有三个:寿命、低温冷启动以及成本。在寿命上,需要满足8年以上的寿命,同时可以在低于零下30度的环境中启动,但是这两个指标国内都能达到的并不多。尤其在寿命这个指标上,国内外存在不小的差距。

更致命的差距体现在成本上。国内一些刚刚研发、未规模量产的燃料电池系统,1kw的成本高达2万元以上,这意味着装备60kw燃料电池系统的大客车光这部分成本就要达到120万元,整车成本接近200万。虽然一些量产产品的成本比这一数字低不少,但依然堪称昂贵。

在这其中催化剂铂的用量成为影响成本的重要因素。国内水平目前可以实现0.2g~0.3g/kw,国外的水平在0.1g/kw以下,按照铂每克200元计算,一台60kw的燃料电池电堆,国内水平成本在2400元-3600元,国外先进水平仅为1200元。

而据一些媒体报道,国际上燃料电池系统1kw的成本已经降至小几千块钱。有消息称Mirai燃料电池系统每kw成本更是低至179美元(约1300元人民币)。因此,相比较国内客车动辄百万元以上的售价,Mirai乘用车售价已经低至45.7万元,补贴后约合33万元。

但根据林琦、李飞强等业内人士的观点,与国际相比,中国在走着一条不同的技术路线,那就是燃料电池与锂电池相结合的“电-电混动”,中国在锂电池方面的技术积累,使得电-电混合动力系统匹配与控制、整车经济性方面优于国外。“在燃料电池系统方面我们比国外还有优势。”李飞强说。

更重要的是,与日本等发力乘用车不同,中国目前的技术以商用车为主,很多产品还只是在样品阶段,很多指标不具有可比性。

“从技术专利数量、乘用车开发能力与经验积累上,中国的确有差距,但是从市场看目前都属于起步期,”林琦表示,“我只能说肯定是有差距,差距可能是在上游材料和工艺,需要再看五年。”

作者:王雷生 来源:《中国企业家》 责任编辑:jianping