背板技术路线之争:小材料中的“大风险”

3A背板给光伏投资商带来的上亿元损失犹如一记惊天雷,“炸”开了光伏背板技术路线多样化背后的巨大风险。面对光伏电站降本的压力,包括背板在内的封装材料也在持续探索新的技术方向以及降本空间,但在新技术不断推陈出新的背后,作为守护光伏组件可靠性的“铜墙铁壁”,由于背板结构多样化带来的风险也正在考验着户外运行条件下的光伏

3A背板给光伏投资商带来的上亿元损失犹如一记惊天雷,“炸”开了光伏背板技术路线多样化背后的巨大风险。

面对光伏电站降本的压力,包括背板在内的封装材料也在持续探索新的技术方向以及降本空间,但在新技术不断推陈出新的背后,作为守护光伏组件可靠性的“铜墙铁壁”,由于背板结构多样化带来的风险也正在考验着户外运行条件下的光伏电站。

背板领域持续降本以及国产化的发展历程中,分化出若干种技术路线,涂覆型背板便是其中之一。氟膜背板材料已经被行业认证为最为优秀并且可靠的背板选材,但在成本及工艺的压力之下,涂覆型背板开始出现在市场中。

顾名思义,涂覆型背板通过涂料制成,其含氟量显著降低。经历过不含氟3A背板带来的前车之鉴,降低氟含量的涂覆型背板在应用端的表现尚未得到验证。

据了解,涂覆型背板外层涂料一般采用的是异腈酸酯和FEVE树脂化学交联形成的聚氨酯,而这种材料的含氟量低,从材料特性上来说,作为组件的保护层,在耐候性和耐化学品性能方面与氟膜相比尚有差距。

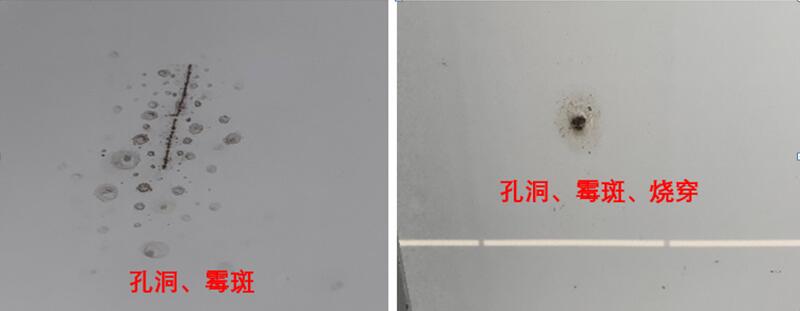

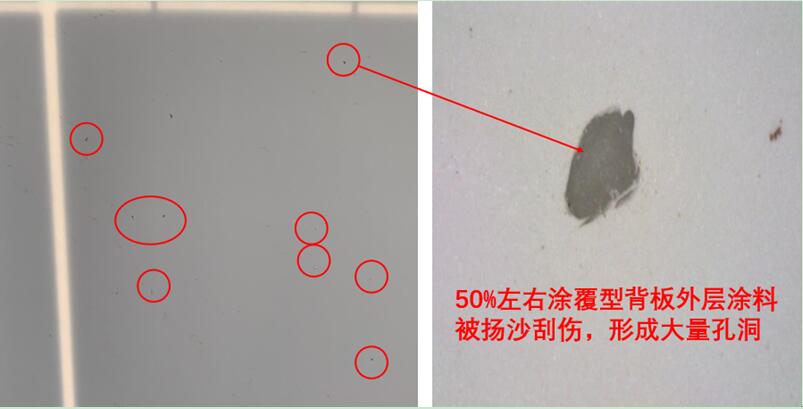

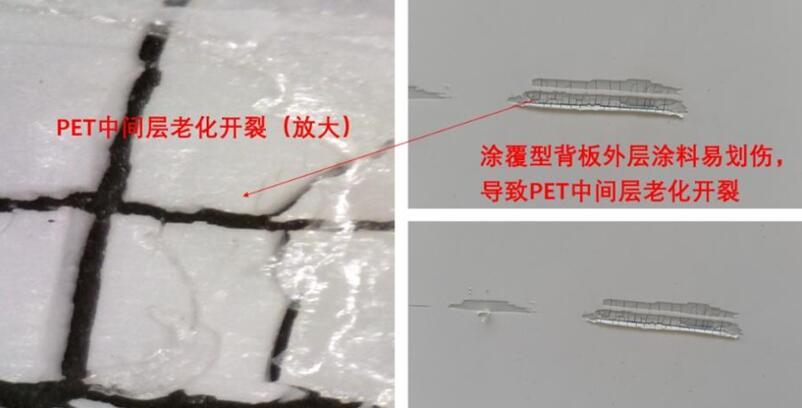

在某第三方机构的实验室测试中,市售涂覆型透明背板在紫外湿热老化测试后,样品严重发白和外层涂层剥落,导致透光率下降。事实上,在有一些电站应用中,涂覆型背板的表现并不尽如人意,由于涂层远不及氟膜致密,并且容易存在针孔,涂覆型背板经常出现霉斑、烧穿、刮伤、脱层和开裂等问题。

备注:中国西部和东部4个20MW的光伏电站。涂覆型背板外层50%存在孔洞和霉斑,导致部分背板烧穿,焊带严重腐蚀。涂覆型背板外层涂料被刮伤,导致背板PET层户外老化开裂。

相关专业人士分析,涂覆型背板失效的原因包括以下几点。涂料直接涂覆在PET基材上,溶剂挥发后表面有针孔,无法形成致密薄膜。因此涂层和PET基材之间的界面容易受到水汽的侵蚀,在户外环境中容易发生老化剥落和发霉;其次,涂料韧性差,外层易被扬沙刮伤。另外透明FEVE涂料与添加剂相溶性差,老化后易析出导致涂层发白和剥落。

青海某高校新能源专业一位资深教授告诉笔者,光伏电站发电量是由组件的各种材料在户外的综合表现所决定的,虽然电池片是发电的主体,但其他材料在户外的表现,都直接或间接影响了光伏电站的安全与发电性能。

“以背板为例,虽然看上去都是白色的塑料保护膜,但实际上,组件背板成分差异很大。在青海,已经发现不少涂覆型背板的失效案例,主要表现为背板不耐磨和易划伤”,该教授解释道,涂覆型背板表层涂料被磨损后, PET中间层会直接暴露于环境中,导致 PET明显开裂,从而导致组件电池功率衰减和绝缘漏电风险。尤其在西北地区,选用可靠的背板才能更好的保护组件长期运行。

据了解,截止目前,头部组件企业对于涂覆型背板仍持谨慎态度。某头部组件企业相关人员告诉笔者,涂覆型背板在耐老化方面的表现一般,在湿热以及强紫外、高低温区域的光伏电站慎用。

面对全球气候转型的大任,国内外新能源项目需求正呈现爆发态势,光伏行业迎来了全新的发展周期。但同时,受限于土地等条件,光伏电站的安装环境逐步多样化,“上山下海”的光伏电站正面临着愈发复杂的运行环境。

但同时,光伏行业仍面临持续降本压力,在此背景下,新技术百花齐放、层出不穷。但就背板而言,高可靠性才能为光伏组件25年的生命周期保驾护航。舍本逐末势必将会为此付出沉重的代价,这些在户外大量失效的背板案例即是前车之鉴。

作者: 来源:太阳能发电网 责任编辑:jianping

太阳能发电网|www.solarpwr.cn 版权所有