FPIA3000流动颗粒图像分析仪在钢丝锯磨料浆的分析和回收中的应用

Ulf Willén马尔文仪器全球销售经理 (激光衍射和成像)

太阳能发电网讯:在光伏、半导体和微电子行业的太阳能电池生产中,用于将硅块切割成晶片的主要技术就是多线锯切割技术。这种工艺的特点是产量高,并且能够获得极佳的表面质量。近年来,为了进一步提高效率,减少浪费,该行业已经逐渐开始向循环利用磨料浆的方向发展。这也意味着对于加工过程中浆料质量监控提出了更高的要求。

硅晶片切割

硅块被单根线构成的钢丝锯切割成晶片,线的直径一般为80-200μm,通过一个钢丝张力系统从卷线筒中拉出,然后卷绕在导辊上,以形成线网(如图1所示),最后线被收线筒收起。当线从一侧被卷绕到另一侧时,钢丝线穿过锯槽,此时在锯槽中供给的磨料浆附着在线上,以进行切磨过程,最终硅工件被推向钢丝网,一次即可被切割成数千块晶片。

磨料浆是碳化硅等硬质研磨颗粒的乙二醇或油悬浮液。磨料通过严格的质量控制程序制造而成,具有符合加工需求的精度水平。在传统工艺中,切割完成后,当出现很高比例的细硅粉颗粒和破碎的磨料颗粒时,磨料浆成为废浆并被丢弃。同时切割过程中产生的热和化学反应会导致颗粒团聚。这两个因素都会降低生产工艺的效率和晶片的质量。

为了能够降低生产成本,同时减少工业废物的排放,该行业最近开始推广磨料浆的回收技术。该技术是通过离心机从液体中分离出固体材料,然后将可重复使用的磨料从细粒物料中分离,再重新导入液体中制成磨料浆。

监测回收过程

通过使用流动颗粒图像分析技术(使用马尔文仪器的Sysmex FPIA-3000系统)监测在切割过程中磨料浆中固体颗粒的变化过程,包括颗粒大小、形态以及分布等信息,以决定何时进行回收工艺。悬浮样品经过样品池,系统会自动选取颗粒并对焦,通过高分辨率的CCD相机进行自动拍摄存储,可拍摄高达 360,000个颗粒的图像。采用标准作业程序(SOP)更可讲分析时间缩短到大约两分钟的时间。同时该仪器还能够提供粒度、形状以及颗粒数量方面的统计结果。这样就能够对磨料浆中不需要的微细成分进行定量监测,例如磨损的磨粒和废硅粉颗粒。此外,通过标示有颗粒粒度与形状的散点图,客户能够轻易区分颗粒和团聚物。

钢丝锯加工前后的分析

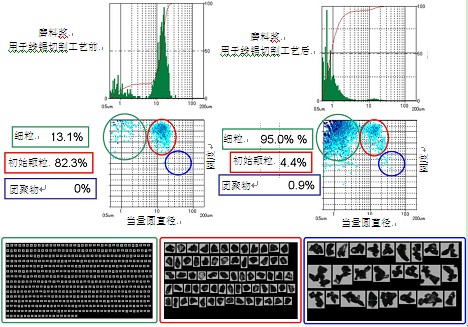

图2显示了对磨料浆用于钢丝锯工艺之前和之后的分析结果。通过当量圆直径大小的数量分布我们可以看出,与实施钢丝锯工艺之前相比,钢丝锯工艺后磨料浆样品中细颗粒物料的比例有较大的增加(以绿色圈出显示)。而通过当量圆直径与圆度的散点图则可以发现钢丝锯工艺后存在团聚物颗粒(以蓝色圈出显示),而这些团聚物在钢丝锯工艺之前则并不存在。同时散点图上的区域可根据需要在SOP中自由定义,从而能够对不需要的颗粒和可用磨粒(以红色圈出显示)的比例进行量化和比较。此外,分析系统还能够保留所分析的每个颗粒的图像。

结论

本文中的分析表明,Sysmex FPIA-3000系统可用于监测在硅块切割成晶片的加工过程中磨料浆的整个变化过程。通过定量分析,可对磨料浆中的固体颗粒进行监测,从而可以决定何时进行回收循环工艺。同时图像分析系统可用于监测回收过程,以确保成功去除不需要的颗粒。

图1:钢丝锯示意图

图2:钢丝锯工艺中磨料浆使用前后的分析结果以及颗粒图像示例

作者: 来源:太阳能发电网 责任编辑:凌月