高倍聚光技术最新进展

尽管这个行业在去年经历了一些发电项目投资上的困难以及一些关于这项技术在银行融资上的议论,但项目安装仍然在继续,在成本下降和技术进步方面看起来也还是乐观的

展望:研发和技术

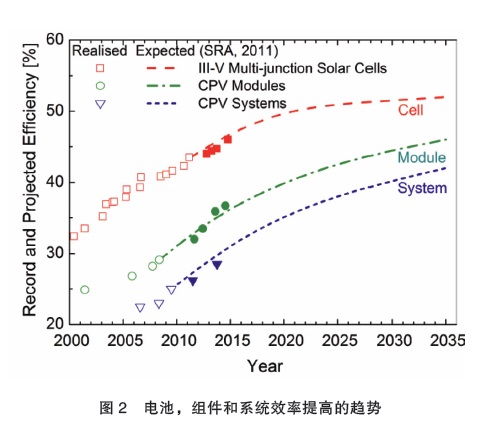

高光电转换效率是促使高倍聚光度电成本具有竞争力的最大因素。因而,绝大多数的研发努力都放在如何提高效率,无论是在芯片、模组还是在系统水平上。

效率问题:III-V族多结电池是聚光技术度电成本下降的主要推手。

从2002年以来,每年的效率提升在0.9%以上。Sharp公司和 Fraunhofer 实验室达到了今天的冠军效率,分别为三结电池 44.4%和四结电池46.0%,46.5%的效率也已经出现,但还未得到权威检测机构的证实。

商业化产品的效率与实验室效率相当接近,说明高倍聚光技术的商业化转化非常迅速。根据一些公司的产品数据规格书,现在商业化聚光芯片的效率在38%~42%。

与其他光伏技术相比,聚光技术的高效率可以这样来解释。

首先,聚光芯片是元素周期表的III族和V族元素的化合物晶体制作,由不同的半导体材料按禁带宽度由低到高顺序堆砌而成的。这样做不仅是减少了光子吸收过程中的热损失,因不同能量的光子对应不同半导体带宽的材料吸收,更重要的是,跟单结结构相比,在透射损失减少的同时,光子吸收范围也大大增加。

同时,III-V族材料是直接带半导体,光子吸收效率很高,可以把材料做得非常薄。对比硅材料,硅是间接半导体材料,吸收光子的能力比较低,硅片通常要作的比较厚。

具体来说,广泛使用的III-V族聚光芯片结构,是晶格匹配的GaInP/InGaAs/Ge,这种材料不仅地面聚光光伏使用,在太空上也已经是成熟的应用了。这种器件是利用产出效率很高的气相外延生长设备(MOCVD)生产的,这种结构中的材料是跟Ge晶格匹配的,因此这种结构的材料晶体质量非常高,2009年其光电效率达到了41.6%(AM1.5d,364倍聚光比)。采用不同组分的III-V半导体材料提供了非常大的材料设计灵活性,具体的材料设计讨论超过了本报告的范围。另请注意,低倍聚光光伏仍然采用单晶硅材料,而本报告主要讨论高倍聚光的技术路径。

原材料供应问题:聚光芯片是采用了多种不同的元素,Ga(镓)、In (铟)和Ge(锗),在全球供应上是有限的。

镓和铟来自采矿副产品的还原,2013年的产量分别是280吨和770吨。2011年锗的产量约为118吨。这是原始产品的产量,不包含回收和重复利用。

假定锗衬底片的厚度为200微米,则理论使用量是0.1g/cm2,考虑30%的产出(锯割、切片、破裂等损失),则实际使用量是0.4g/cm2,取决于各公司如何控制锯割损失。只有少数公司能够回收利用锯割损失的锗废料,其他材料的损失比例则非常小。

这样,在假定30%模组效率 和1000倍聚光比的条件下,1GW的高倍聚光所需要的Ge重量大约为4吨,不考虑回收的话最大不超过12吨。现在的材料供应是不存在问题的,随着效率提高和聚光比增加,材料用量还会减少。

作者:俞容文 来源:《太阳能发电》杂志 责任编辑:wutongyufg

太阳能发电网|www.solarpwr.cn 版权所有