中国光伏:世界工业之林中的参天大树

经过40年的发展,光伏产业活跃度开始迸发。当前各种与光伏产业相关的会议及有关活动遍地开花、比比皆是,密集度高时几乎天天有会议及相关活动。包括社会主流媒体在内的各类媒体和咨询机构广泛关注光伏产业直至信息爆炸的程度。中央电视台新闻联播也多次报告有关光伏新闻信息,“两会”召开期间与光伏相关的提案及新闻屡见报端,太阳能光伏已经成为网络的热门检索词汇,其出现频度之高令人咋舌。

光伏产业正在日益深入人心,有利于产业发展的舆论环境得到极大的改观。特别是在当前光伏发电经济性不断提升,不断逼近甚至实现发电侧平价上网的大背景下,良好的舆论氛围进一步激发光伏市场发展。光伏已经作为户用系统走进千家万户,同时在全球也催生出更多新兴市场,不仅能帮助他们推进能源结构调整,还能更好解决更多发展中国家的电力“刚需”问题。

闯出全新发展格局

(一)国内市场快速成长,装机量跃居全球第一

1978年,我国太阳能光伏累计装机量(含消费品)约为3.5kWp,组件售价为120元/Wp,到2005年我国新增光伏装机量达到5MW,约为全球当年新增装机量1.4GW的0.36%;其中德国、日本、美国2005年的装机量分别为837MW、292MW、102MW,中国仅为德国的0.6%。2010年中国累计光伏装机量70MW,仅为当年全球累计光伏装机量5.17GW的1.35% 。

到2017年,我国新增光伏装机量53GW,同比增长53.6%,占全球新增装机量102GW的52.02%,连续第五年位居全球新增光伏装机量第一位。

2017年,中国累计光伏装机量达到130GW,占全球累计装机量236GW的18.2% ,连续三年位居全球累计光伏装机量第一位。

2005年,中国光伏电池组件产量的95%以上出口到海外;2017年,中国光伏电池组件产量的自我消化率已经超过一半,所谓“两头在外”的中国光伏电池产品严重依赖国外市场的局面得到大幅度改善。

(二)国际市场格局变化加剧,多元化发展态势明显

40年里,中国光伏产品出口面对的传统国际光伏市场格局发生了重大变化,中国的光伏国际市场已从发达国家延伸到发展中国家,中国光伏组件出口市场的多元化发展态势明显增强,市场范围已经遍及亚洲、欧洲、美洲和非洲,其中中国、日本、印度、韩国、泰国、菲律宾、巴基斯坦、土耳其、东南亚、拉丁美洲、中东和北美均出现了较快增长;

全球光伏应用市场的重心已从十年前的欧洲市场转移至中、美、日等市场,中、美、日、英合计已占据了全球市场的70%左右;新兴市场如印度、拉丁美洲诸国及中东地区也亮点纷呈。欧洲市场已从十年前占中国出口市场的70%以上下降到2017年的15%以下,亚洲市场快速成长并已在2014年实现了占比超过50%。

制造及配套全面突破

(一)主要产业链生产环节齐头并进

改革开放后,我国在自主研发基础上,开始引进国外电池生产线,相继成立了宁波、开放、云南、秦皇岛等机构研发生产太阳能电池,并应用于消费品、离网等系统中。

进入本世纪后,在国内外市场带动下,无锡尚德等一批企业成立,开启了我国光伏产业发展历程,至2005年,我国大陆太阳能电池组件产量只有200MW左右,占全球1.8 GW产量的11%,仅为日本当年产量的1/4左右,排名位于日本、欧洲之后,最大企业无锡尚德的产能刚刚进入100MW行列;中国大陆多晶硅产量约80 吨,仅占当年全球太阳能电池耗硅量2.87万吨的0.3%,中国太阳能电池行业所需的多晶硅95%以上需要通过进口解决,这也正是所谓“两头在外”的多晶硅供应在“外”。

无锡尚德等企业充分利用国内的产业配套优势及国内外市场、资本和人才等基础上,快速发展壮大,也逐步带动配套产业的发展,包括背板、EVA角膜、浆料等,继而带动配套产业链原辅材基本实现国产化,进而反哺主产业链。

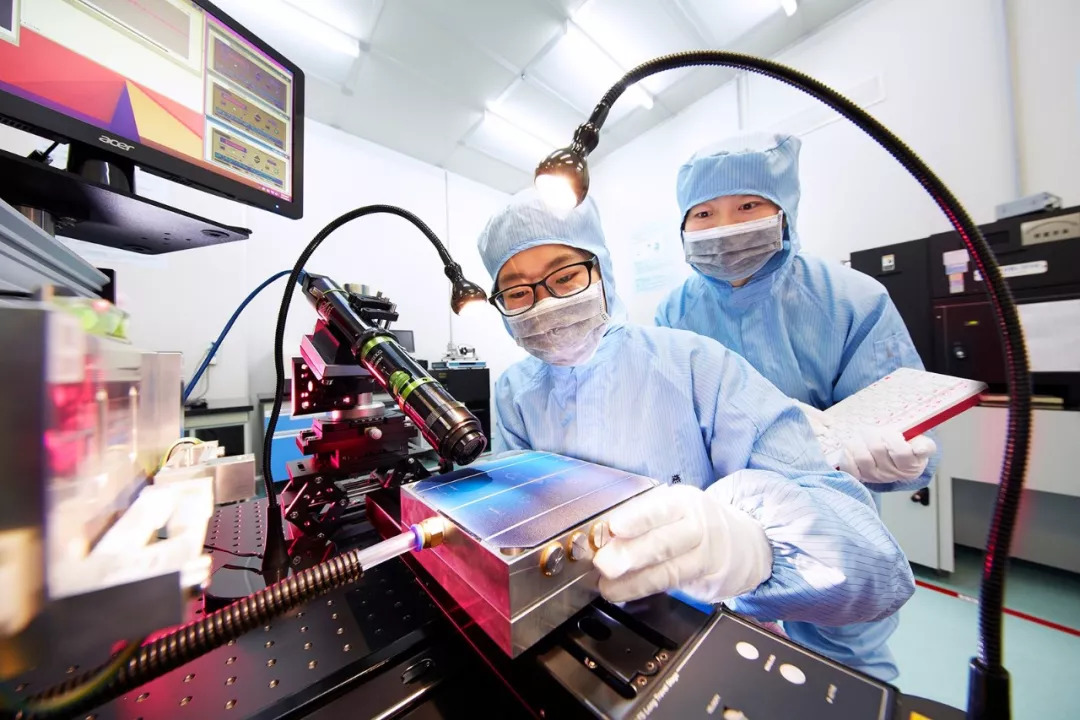

△自主研发,技术屡获突破。天合光电光伏科学与技术国家重点实验室研发出转换效率高达25.04%的IBC太阳电池。

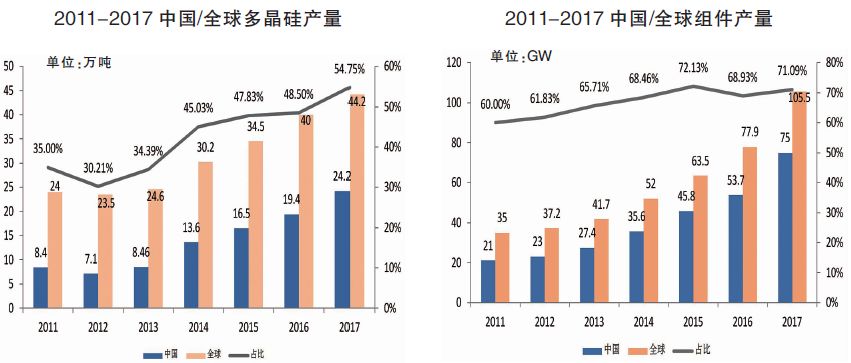

至2017年,中国大陆多晶硅产量24.2万吨,占全球总产量44万吨的56%;硅片产量约为90 GW,占全球总产量105 GW的83%;电池片产量68 GW,占全球总产量103 GW的67%;电池组件产量达到74GW,占全球总产量105 GW的71%。

上述四个制造端主要生产环节产量均多年连续位居全球第一位,其中太阳能电池组件已连续十一年位居全球第一位。各环节产量前10名的企业中有半数以上位于中国大陆。其中太阳能电池组件至少有30家企业产能超过500MW、20家超过1 GW;2005-2017年,中国大陆累计生产太阳能电池近300GW。

如今,每MW晶硅电池生产线工艺设备的投资已经下降至最低60万元以内;光伏发电平均建设成本由20元/W以上下降到6元/W以下;多晶硅自给率已超过50%,严重依赖国外进口的局面发生了重大改变,并有望逐步解决电子级多晶硅进口替代问题;从2008年至2017年,每千吨多晶硅生产线投资由7-10亿元下降至1亿元左右,有些企业成本控制得更低。生成成本由2005年接近100美元/千克下降至目前的9美元/千克。

作者:王世江 来源: 责任编辑:jianping